Giới thiệu

Bánh răng là một trong những chi tiết cơ khí thông dụng và lâu đời nhất trong các ngành kỹ thuật nói chung và Robotics nói riêng. Với đa dạng các biến thể, chúng được sử dụng rộng rãi nhờ khả năng tăng/giảm tốc độ, momen lực, và khả năng thay đổi chiều quay linh hoạt.

Để hoạt động thì hai bánh răng cần ăn khớp các răng với nhau và chúng sẽ quay theo hai chiều ngược nhau.

1. MỘT SỐ THUẬT NGỮ VỀ BÁNH RĂNG

Góc áp lực (Pressure Angle)

Là góc giữa phương tác dụng của lực tiếp xúc răng và đường nối tâm của hai bánh răng.

Hai giá trị góc áp lực phổ biến là 14,5° và 20°.

Lưu ý: Hai bánh răng ăn khớp với nhau bắt buộc phải có cùng góc áp lực.

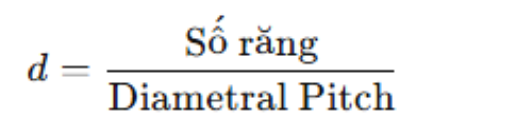

Bước răng theo đường kính (Diametral Pitch – DP)

Là tỷ số giữa số răng của bánh răng và đường kính vòng chia (pitch diameter), tính theo số răng trên mỗi inch đường kính vòng chia.

DP càng lớn thì răng càng nhỏ và mịn.

Lưu ý: Hai bánh răng ăn khớp với nhau phải có cùng DP.

2. CÁC LOẠI BÁNH RĂNG PHỔ BIẾN

Bánh răng trụ (Spur Gear)

Là loại phổ biến và đơn giản nhất. Gồm các răng song song với trục quay.

Bánh răng trụ chỉ có thể sử dụng trên các trục song song với nhau.

Một bánh răng trụ nhỏ đóng vai trò bánh răng chủ động, thường được gắn ở đầu ra của động cơ, được gọi là bánh răng chủ động nhỏ (Pinion).

Một bánh răng lớn mà pinion ăn khớp với nó đôi khi được gọi là bánh răng lớn (Bull gear).

Helical Gear

Là một biến thể của Spur Gear với các răng bị nghiêng đi với một góc nhất định.

Helical Gear thường tốt hơn nếu cơ cấu có tốc độ cao và cần sự giảm tiếng ồn.

Herringbone / Double Helical Gear

Là một biến thể tạo từ 2 helical gear đối xứng ghép vào với nhau. Herringbone Gear cũng có được những ưu điểm của Helical Gear.

Đây là loại được khuyến khích sử dụng nếu in 3D bánh răng.

Bánh răng phân đoạn (Sector Gear)

Là bánh răng trụ răng thẳng nhưng không phải là hình tròn hoàn chỉnh, và được sử dụng cho các cơ cấu không cần quay đủ 360 độ.

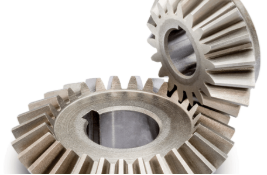

Bánh răng côn (Bevel Gears)

Bánh răng côn là các bánh răng có dạng hình nón, trong đó phần lớn đỉnh nón đã bị cắt bỏ.

Bánh răng côn được sử dụng để truyền mô-men xoắn giữa các trục đặt lệch góc với nhau, với góc lệch từ 1° đến 179°.

Khi hai bánh răng côn được lắp trên các trục vuông góc 90° với nhau, và mỗi bánh răng có cùng số răng, thì chúng được gọi là bánh răng miter (Miter gears).

Bánh răng trục vít (Worm Gears)

Được sử dụng để tạo ra tỷ số truyền rất lớn trong không gian nhỏ gọn, đồng thời truyền mô-men xoắn giữa các trục đặt vuông góc (90°) với nhau.

Hệ bánh răng trục vít gồm hai bộ phận: trục vít (worm) và bánh vít (worm wheel).

Ưu điểm lớn nhất: Rất khó bị dẫn động ngược (backdrive). Trục vít có thể dẫn động bánh vít, nhưng bánh vít cần một lực rất lớn mới có thể dẫn động ngược lại trục vít (Self-locking).

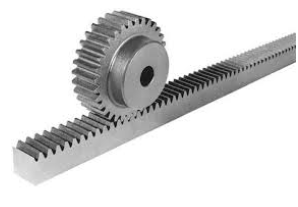

Thanh răng (Rack gear)

Là một thanh thẳng có răng, cho phép tạo ra chuyển động tịnh tiến. Thanh răng được dẫn động bởi bánh răng chủ động nhỏ (pinion).

Bộ bánh răng hành tinh (Planetary Gear Sets)

Được sử dụng để tạo ra tỷ số truyền rất lớn trong một không gian cực kỳ nhỏ gọn.

Chúng bao gồm:

- Bánh răng mặt trời (sun gear) ở trung tâm cụm.

- Thường là 3 đến 4 bánh răng hành tinh (planet gears) ăn khớp với bánh răng mặt trời.

- Các bánh răng hành tinh này tiếp tục ăn khớp với bánh răng vành ngoài (ring gear).

3. THIẾT KẾ VỚI BÁNH RĂNG (DESIGNING FOR GEARS)

Khoảng cách tâm–tâm (Center-to-Center)

Cũng như hầu hết các phương pháp truyền mô-men xoắn khác, bạn cần sử dụng khoảng cách tâm–tâm được tính toán chính xác để truyền mô-men hiệu quả và tối ưu.

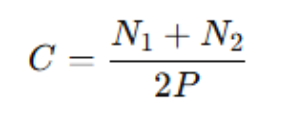

Bạn có thể sử dụng các công cụ tính toán thiết kế hoặc tự tính bằng tay bằng công thức:

Trong đó:

- C là khoảng cách tâm–tâm

- N₁ và N₂ là số răng của từng bánh răng

- P là bước răng theo đường kính (Diametral Pitch)

Lưu ý quan trọng

Công thức này cho thấy rằng chỉ tổng số răng của hai bánh răng là yếu tố quyết định khoảng cách tâm – tâm.

Ví dụ: Cặp 50-50 răng và cặp 60-40 răng đều có cùng khoảng cách tâm nếu cùng DP.

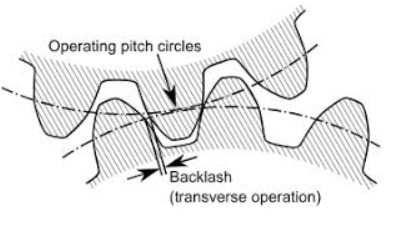

Thông thường, một lượng dung sai nhỏ sẽ được thêm vào bằng cách tăng khoảng cách tâm–tâm lên khoảng 0,003 inch (tương đương khoảng 0,08 mm).

Mục đích: Giảm ma sát, tăng hiệu suất. Đổi lại là xuất hiện một lượng nhỏ độ rơ (backlash).

Đường kính vòng chia (Pitch Diameter)

Một cách rất hữu ích khác để thiết kế với bánh răng là vẽ bánh răng trực tiếp trong bản phác thảo (sketch).

Bạn có thể mô hình hóa chính xác khoảng cách giữa hai bánh răng bằng cách vẽ hai đường tròn tiếp xúc (tiếp tuyến) với nhau. Các đường tròn này cũng phải là đường kính vòng chia (pitch diameter).

Bằng cách vẽ bánh răng theo đường kính vòng chia trong bản phác thảo, bạn sẽ có được cái nhìn tổng thể và chính xác hơn về cơ cấu ngay từ giai đoạn thiết kế sơ bộ.

Ngoài ra, việc vẽ thêm đường kính ngoài (OD – Outer Diameter) của bánh răng cũng có thể rất hữu ích để tính đến không gian lắp ráp và khả năng gia công thực tế của chi tiết.